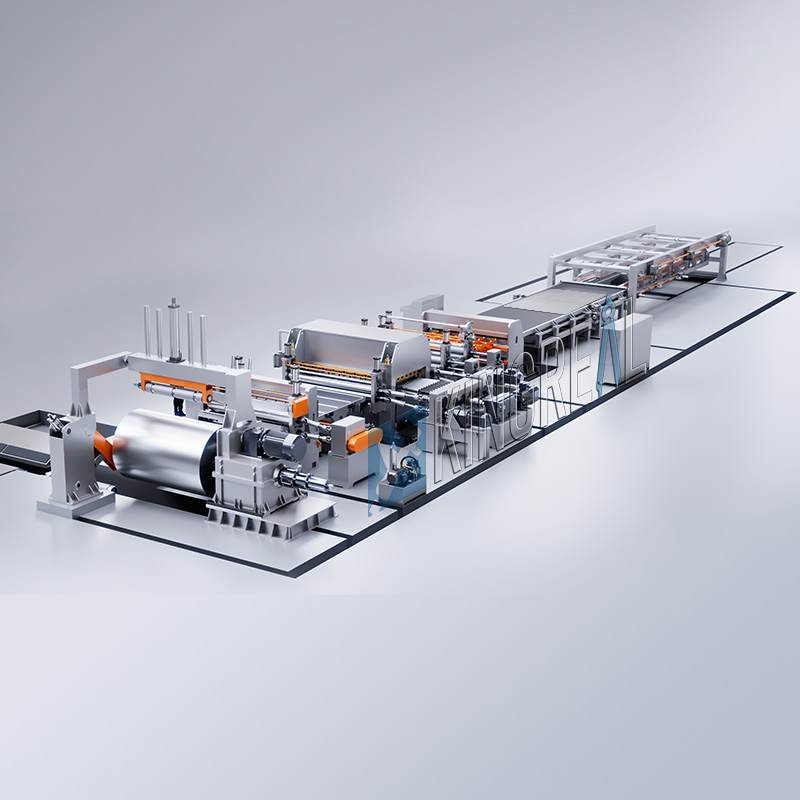

Точність обладнання відіграє вирішальну роль у процесі виробництваверстати для різання листового металу.

Ця стаття заглибиться в різні аспекти ліній розрізання листового металу на певну довжину, включаючи точність механічної конструкції, точність електричної системи керування, якість інструменту та технічне обслуговування, обробку та позиціонування листового матеріалу, а також оптимізацію параметрів процесу, повністю розкриваючи секрети якості машинного розрізання листового металу на певну довжину.

(1) Точність механічної конструкції машини для розрізання листового металу

Механічна структура aлистовий метал, розрізаний по довжині лініїє його основою, і точність виготовлення кожного компонента значно впливає на його загальну продуктивність.

Наприклад, якщо прямолінійність напрямних рейок значно відхиляється під час обробки, листовий матеріал буде зміщуватися під час транспортування, що призведе до неточних розмірів різу.

Крім того, точність кроку ходового гвинта є настільки ж критичною, що безпосередньо визначає точність подачі матеріалу. Помилки кроку можуть спричинити відхилення довжини різу, що вплине на якість кінцевого продукту.

Наприклад, для тонкої мідної фольги, необхідної для високоточних електронних компонентів, вимоги до прямолінійності напрямної рейки та точності кроку ходового гвинта надзвичайно високі. Будь-яке незначне відхилення може призвести до невідповідних розмірів мідної фольги, що вплине на роботу електронних компонентів.

(2) Точність системи електричного керування для верстату для розрізання листового металу

Електрична система управління лінією розкрою листового металу регулює параметри роботи обладнання. Його точність безпосередньо впливає на швидкість подачі інструменту та положення різання.

Точне керування сервоприводом є дуже важливим під час обробки автомобільних деталей, особливо високоміцних сталевих листів. Воно гарантує узгодженість розмірів компонентів і відповідає стандартам збірки автомобілів, гарантуючи, що кожна помилка розташування зсуву залишається в дуже вузькому діапазоні.

Крім того, важлива швидкість реакції системи управління. Швидка та точна реакція дозволяє своєчасно коригувати умови роботи верстату для розрізання листового металу на довжину, уникаючи проблем із якістю, спричинених затримками.

(1)Вибір матеріалу інструменту для верстата для розрізання листового металу

влистовий метал, розрізаний по довжині ліній, вибір інструментального матеріалу повинен бути заснований на характеристиках пластини, що обробляється.

Інструменти зі швидкорізальної сталі підходять для звичайних пластин з м’якої сталі, оскільки вони забезпечують чудову продуктивність різання та доступну ціну. Але твердосплавні інструменти потрібні для обробки більш міцних пластин, таких як нержавіюча та легована сталь.

Їх висока твердість і зносостійкість дійсно подовжують термін служби інструменту і гарантують якість різання.

Обробка пластин із титанового сплаву в аерокосмічному секторі вимагає ще більш суворого інструментального матеріалу, що вимагає використання спеціальних надтвердих матеріалів, щоб витримати високу міцність і в’язкість сплаву.

(2)Підготовка кромки інструменту для верстату для розрізання листового металу

На якість різаної поверхні значною мірою впливає гострий і міцний край інструменту. Гострі та гладкі краї ріжучих інструментів із дрібним шліфуванням допомагають мінімізувати задирки та розриви під час різання листового металу.

Високоякісні інструменти для різання, наприклад, при обробці листового алюмінію для архітектурних прикрас, гарантують гладку рівну поверхню зрізу, що зменшує потребу в подальшому шліфуванні та покращує зовнішній вигляд продукту та ефективність виробництва.

Крім того, геометрія кромки ріжучого інструменту повинна бути відрегульована відповідно до товщини листового металу та матеріалу, щоб гарантувати рівномірний розподіл зусилля зсуву та, отже, запобігти концентрації напруги, яка може спричинити деформацію листового металу.

(3) Технічне обслуговування та заміна інструменту для верстату для розрізання листового металу

Регулярне технічне обслуговування та догляд за інструментом, наприклад чищення та змащення, може ефективно запобігти іржі та підвищеному зносу.

Контроль зносу інструментів і своєчасна заміна сильно зношених інструментів має вирішальне значення для забезпечення безперервної та стабільної роботи лінії розрізання листового металу. Як правило, заміну інструменту слід розглядати, коли знос ріжучої кромки досягає певного рівня (наприклад, 0,2-0,5 мм, залежно від матеріалу інструменту та листового металу, що обробляється).

Тривале використання надмірно зношених інструментів може значно знизити якість різання листового металу, що призведе до відхилень у розмірах і збільшення задирок.

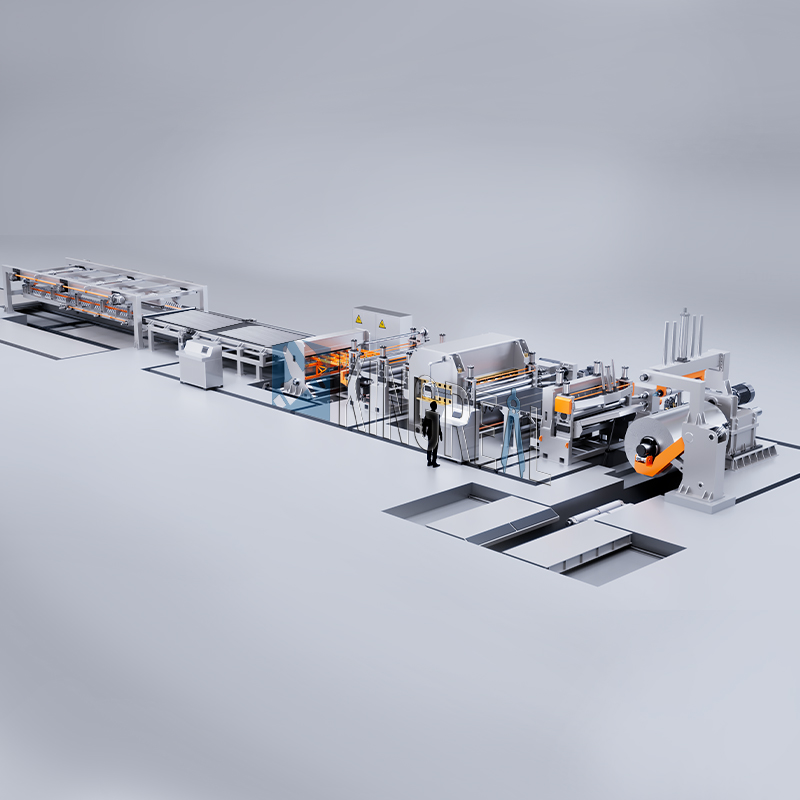

(1)Стабільність системи подачі для лінії розрізання листового металу

Стабільна система подачі є важливою для забезпечення рівномірної та точної подачі аркушів уверстат для розрізання листового металу.

Шорсткість поверхні та округлість подаючих роликів можуть впливати на плавне транспортування аркушів. Лист буде вібрувати під час транспортування, якщо подаючі ролики шорсткі або недостатньо круглі, що спричинить зміни розмірів зсуву.

Крім того, важлива стабільність крутного моменту двигуна подачі; зміни крутного моменту приводу можуть спричинити нестабільні швидкості подачі.

Наприклад, під час обробки оцинкованих сталевих листів для корпусів приладів необхідна дуже стабільна система подачі, щоб гарантувати постійні розміри зсуву та зберегти точність складання.

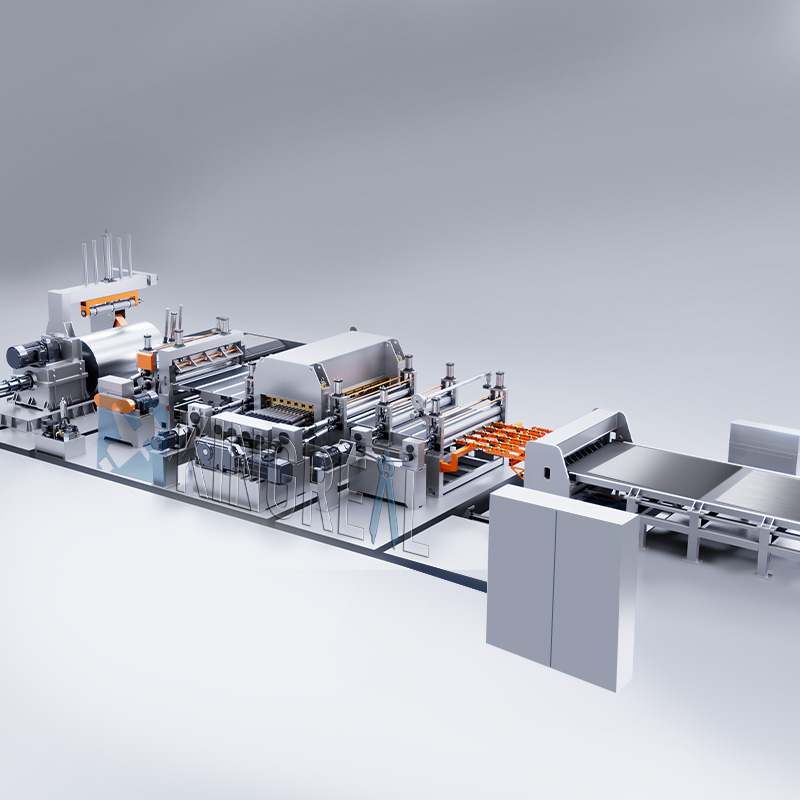

(2) Точність пристрою позиціонування для лінії розрізання листового металу

Пристрій точного позиціонування забезпечує правильне розташування аркуша перед розрізанням. Точність пристрою позиціонування слід регулювати відповідно до вимог точності обробки аркуша, як правило, досягаючи ±0,1 мм до ±0,5 мм.

Загальні методи позиціонування включають механічне та фотоелектричне позиціонування. Механічне позиціонування пропонує простішу структуру, але відносно низьку точність, у той час як фотоелектричне позиціонування пропонує вищу точність і швидку відповідь.

При обробці листів для компонентів точних інструментів часто використовуються пристрої фотоелектричного позиціонування, щоб ефективно забезпечити точне позиціонування аркушів і покращити якість продукції.

(1) Регулювання швидкості зсуву для машини для розрізання листового металу

Швидкість зсуву слід вибирати відповідно до товщини та матеріалу листа. Швидкість зсуву можна збільшити для більш тонких листів, щоб підвищити ефективність виходу.

Однак для більш товстих або міцніших листів занадто високі швидкості зсуву можуть зігнути лист і збільшити знос інструменту. Наприклад, швидкість зсуву можна відрегулювати до 30-50 ударів на хвилину для обробки звичайних сталевих листів товщиною 1 мм; для сталевих листів високої міцності товщиною 5 мм швидкість зсуву слід знизити до 10-20 ударів за хвилину.

(2) Налаштування зазору зсуву для лінії розрізання листового металу

Зазор зсуву означає відстань між верхнім і нижнім ріжучими інструментами. Його розмір істотно впливає на якість обрізаної поверхні і термін служби ріжучих інструментів.

Занадто малий зазор прискорить зношування інструменту і навіть пошкодить інструменти, тоді як занадто великий зазор спричинить задирки та розриви на стриженій поверхні.

Як правило, зазор зсуву повинен бути встановлений на 5%-10% від товщини листа (конкретне значення залежить від матеріалу листа).

При обробці листів алюмінієвих сплавів, завдяки їх м'якості, можна використовувати меншу величину. Однак при обробці більш твердої сталі необхідний більший зазор зсуву.