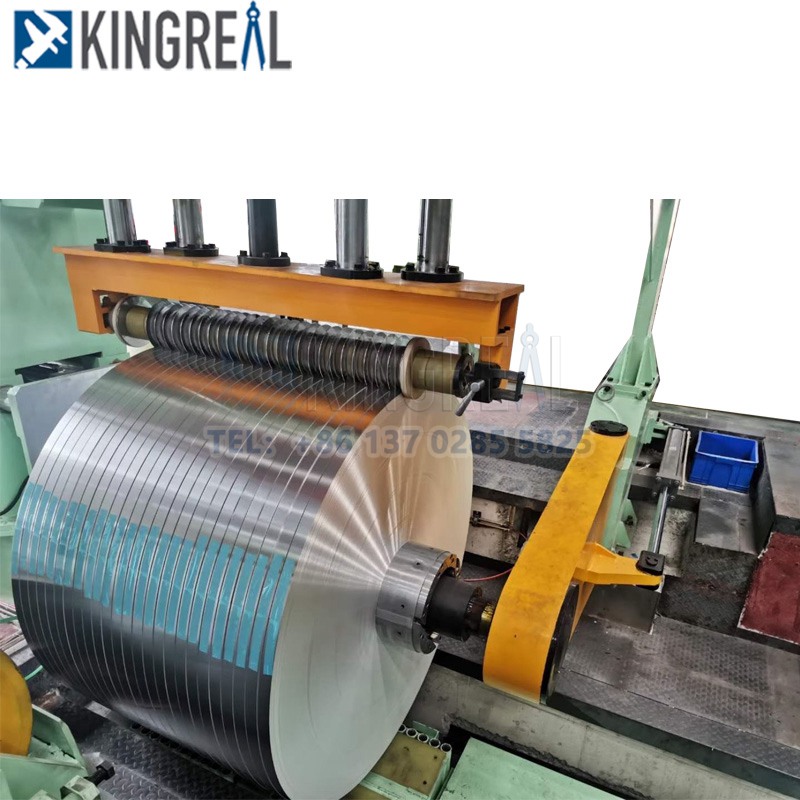

1.Під час експлуатації вобладнання для машин для різання металу,якщо існує проблема поперечного коливання інструменту, то це призведе до виробництва бідних розмірів, таких як поперечне коливання інструменту та зовнішній діаметр розміру інструменту різне та погане.

2.Під час виробництва верстата для різання металу існує проблема поперечної деформації сталевої пластини, що призводить до поганих розмірів ширини. Це пов'язано з тим, що вимірювання виробу, що розрізається в стані поперечної деформації, більше заданого значення інструменту.

3.Пов’язано з виробництвом верстатів для різання металу, набору прокладок, ножів тощо. Існує певна помилка відповідності. Як правило, розпірка, точність товщини інструменту 0,005. Коли кількість штук велика, кумулятивна помилка стає більшою.

4.Це пов’язано з налаштуванням верхнього допуску. Важливо знати, що ширина продукту, розрізаного верстатом для різання металу, завжди трохи менша за розміри сторони продукту відповідного стану допуску ножа. Тому необхідно заздалегідь передбачити ступінь цього нижчого допуску. На боці продукту довідка про визначення розміру прокладки часу ножа.

5.Для врахування використовуваного методу зсуву. Для порівняння, якщо обладнання для різання металу використовує ножиці типу прямої тяги, то напруга сталевої котушки збільшується, поперечна деформація зникає, а розмір зменшується до бідних.

З вищезазначених причин можна покращити наступними методами:

1.Регулярно обслуговуйте верстат для різання металу, щоб забезпечити нормальну роботу та точність обладнання.

2.Посилити навчання операторів, щоб переконатися, що вони ознайомлені з правильними методами та кроками роботи.

3.Виберіть високоякісні металеві матеріали та проведіть перевірку якості, щоб переконатися, що матеріали однорідні та без дефектів.

4.Регулярно перевіряйте та замінюйте ножі верстату для різання металу, щоб забезпечити силу та точність різання.

5.Контролюйте середовище, де використовується машина для різання металу, щоб уникнути впливу температури, вологості та інших факторів.