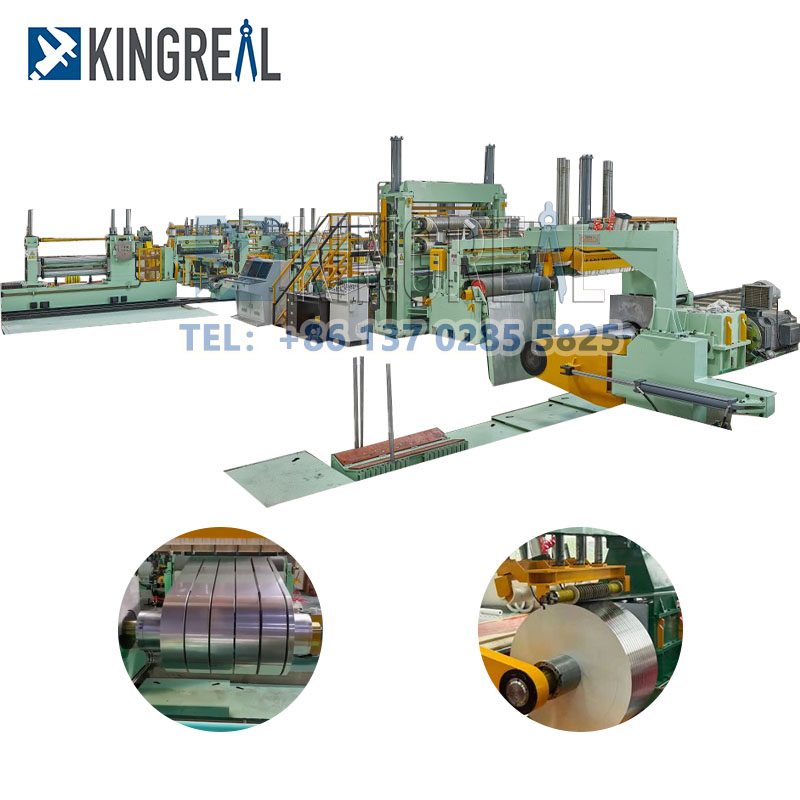

Верстат для різання металуце різновид промислового обладнання, яке використовується для розрізання матеріалів широкої ширини (таких як металеві рулони, папір, пластикова плівка тощо) на кілька вузьких смуг уздовж довжини. Він ділить широкий матеріал на вузькі смуги необхідної ширини за допомогою кількох дискових лез або роликових різальних лез, що підходить для потреб виробництва та обробки в різних галузях промисловості. Як одне з обладнання для обробки рулонів, верстат для різання сталі вимагає високої точності для обробки рулонів, тож чому в процесі виявлено помилку?

1. Неправильна настройка обладнання

Неправильне регулювання зазору між інструментами: регулювання зазору між інструментами безпосередньо впливає на точність різання. Якщо зазор занадто великий, на краю щілини з’являться задирки та тріщини; якщо зазор занадто малий, це призведе до збільшення зносу різця, що призведе до погіршення якості різання.

Зношення інструменту або встановлення інструменту нестабільні: інструмент зношується через деякий час, що призводить до неохайних ріжучих кромок. Нестабільна установка інструменту призведе до зсуву під час високошвидкісної роботи, що вплине на точність різання.

Неточна система напряму верстата: точність системи напряму безпосередньо впливає на положення матеріалу під час процесу різання. Якщо є відхилення в системі напрямних, матеріал буде зміщуватися під час процесу різання, що призведе до невідповідності розмірів різу.

2. Нерівномірна товщина матеріалу: нерівномірна товщина матеріалу призведе до нерівномірного зусилля під час різання, що спричинить відхилення розмірів і проблеми з якістю краю.

Нерівні або задирені краї матеріалу: Нерівні або задирені краї матеріалу призведуть до зміщення при вході в машину для різання, що вплине на точність різання.

Нерівномірний натяг матеріалу: Нерівномірний натяг матеріалу призведе до зсуву матеріалу в процесі різання, що впливає на стабільність і точність різання.

3. Зношеність або вихід з ладу обладнання

Довготривале використання обладнання призводить до зношування: під час тривалого використання обладнання деталі матимуть різний ступінь зношення, що впливає на точність роботи та продуктивність.

Відмова або пошкодження деяких частин обладнання: відмова або пошкодження деяких ключових частин обладнання безпосередньо вплине на точність і якість процесу різання.

Регулярна перевірка та регулювання зазору інструменту: Встановіть систему регулярного технічного обслуговування та використовуйте професійні інструменти для перевірки та регулювання зазору інструменту, щоб переконатися, що він знаходиться в розумному діапазоні. Відповідно до використання інструменту, проводите регулярне шліфування або заміну інструменту, щоб переконатися, що інструмент залишається гострим і стабільним.

Регулярно калібруйте направляючу систему та регулюйте положення напрямного колеса або напрямної пластини, щоб гарантувати, що матеріал зберігає прямий рух під час процесу різання.

Вибирайте матеріали стабільної якості та однакової товщини: вибирайте високоякісні матеріали від кваліфікованих постачальників, щоб забезпечити рівномірну товщину матеріалу та акуратні краї. Перед тим, як матеріал потрапить у машину для різання, обріжте його краї та видаліть задирки, щоб забезпечити рівні та акуратні краї матеріалу. Налаштуйте систему контролю натягу матеріалу, використовуйте пристрій контролю натягу, щоб контролювати та регулювати натяг матеріалу в режимі реального часу, щоб забезпечити рівномірне та постійне натяг під час процесу різання.

Регулярне технічне обслуговування та технічне обслуговування обладнання: встановіть систему технічного обслуговування та обслуговування обладнання, регулярно перевіряйте та обслуговуйте обладнання, вчасно знаходьте та обробляйте зношені частини, щоб переконатися, що обладнання знаходиться в хорошому робочому стані. Своєчасний ремонт або заміна несправного обладнання: своєчасне усунення несправностей і ремонт обладнання, а також заміна пошкоджених частин, якщо це необхідно, для забезпечення нормальної роботи обладнання та підвищення точності та якості різання.